Über Sanierung und Studioausbau im Luftschutzbunker Bochum

Im November 2011 eröffnete das SAE Institute seinen inzwischen 8. Campus in Deutschland. Mitten im Herzen der Vier-Millionen-Metropole „Ruhrgebiet“ entstand in der Innenstadt von Bochum eine moderne SAE-Filiale der besonderen Art.

Der Weg in den Bunker

Massiver Wintereinbruch mit verheerendem Verkehrschaos in Deutschland am 16.12.2010! Unter diesen widrigen Verhältnissen betraten Chris Müller (Geschäftsführer SAE Deutschland), Ulli Schiller (Senior Project Manager SAE Deutschland) und Ulli Storch (Amt für Wirtschaftsförderung d. Stadt Bochum) erstmalig den historischen Luftschutzbunker aus dem 2. Weltkrieg am Springer Platz in der Bochumer Innenstadt. Hinter zwei Meter dicken Mauern trafen sie in engen, kühlen Gängen, muffig riechenden Räumen auf Bunkerbesitzer Fred Schmidt und Architekt Thomas Stark. Auf der Suche nach einer geeigneten Immobilie für den neuen SAE Standort im Ruhrgebiet hatten die beiden SAEler ja schon so einiges, auch zuweilen überraschendes zu Gesicht bekommen, aber so eine Bruchbude hatten sie zuvor noch nie gesehen. Sollte etwa in dieser heruntergekommenen Ruine ein moderner SAE Campus entstehen? Niemals! Doch nach intensiver Besichtigung und sorgfältiger Prüfung sollte alles ganz anders kommen. Oftmals sind es Menschen, die mit immensem Enthusiasmus, geprägt von einer Vision, vehement ihre Ziele verfolgen. Architekt und Ur-Bochumer Thomas Stark zeigte sich mehr als kreativ und übersandte am 16.01.2011 seinen ersten Entwurf einer möglichen Raumaufteilung im Bunker an Chris und Ulli, die darauf hin ad hoc in München den Bleistift spitzten und die Ideen des Bochumer Architekten begeistert und konsequent weiterentwickelten. Eine Vision, gepaart mit einer kleinen Portion Mystik, sollte dem alten Betonklotz wieder Leben einhauchen. Nach dem klar war, im Bunker am Bochumer Springer-Platz wird der neuer SAE-Campus entstehen, begann ein unglaublicher Wettlauf mit der Zeit, denn das sportlich gesetzte SAE-Ziel lautete: Die erste Klasse mit Studenten startet im November, nur neun Monate nach Baubeginn! Allein neun Wochen benötigten die mit schwerem Gerät ausgerüsteten Arbeiter der Firma Abbruchtechnik Unna, um meterdicke Wände und Decken zu brechen. Neun Wochen unendlicher Lärm, Dreck und staubige Luft. Das die nah wohnenden Nachbarn nicht auf die Barrikaden gegangen sind, grenzt an ein Wunder und spiegelt das gelassene Gemüt sowie die besondere Mentalität der „Ruhr-Pott-People“ wider, die alles mehr oder weniger „schmerzfrei“ über sich haben ergehen lassen. Respekt!

Sollte sich etwa die Zahl 16 wie ein roter Faden durch das Projekt ziehen? Am 16.06.2010 wurde im Rahmen einer offiziellen Feierstunde der Mietvertrag im Rathaus der Stadt Bochum unterschrieben. Dazu hatten die Oberbürgermeisterin Frau Dr. Ottilie Scholz sowie das Amt für Wirtschaftsförderung eingeladen. Bereits in der Woche zum 16. November wurden eine Audio- sowie eine Filmklasse gestartet.

Bau- und Raumakustik im Bunker

Der Ausbau eines historischen Luftschutz Hochbunkers zu einer modernen Medienschule einschließlich Ton- und Filmstudios in nur 11 Monaten erfordert eine spezielle Planung und Logistik. In Abhängigkeit vom Nutzungs- und den damit zusammenhängenden Raumbedarf steht am Anfang Abriss, Betonbruch und Kernsanierung. Wochenlanges Getöse, ausgelöst durch zahlreiche Presslufthämmer und schwerem Gerät war die Folge. Massive Decken und 60 cm dicke Betonwände mit üppiger Stahlbewehrung wurden entfernt. Alle Gewerke mussten anschließend komplett neu installiert werden. Dazu zählten Heizung, Sanitär, Klima, Lüftung, Elektroverkabelung, Netzwerk, Brandschutz, Sicherheitssysteme und vieles mehr. Die Studios in der 3. Etage, wurden einschließlich der Raumakustik, unter Berücksichtigung der speziellen Bauakustik, geplant. Hier konnte SAE als Planer Dipl.-Ing Peter Maier, Dipl.-Ing. Olli Hackhausen und Dipl.-Ing. Tom Brauner von der Münchener Firma conceptA gewinnen.

Aufwändige Wandkonstruktionen

Die in den Studios errichteten Schallschutztrennwände bestehen aus drei Einzelkonstruktionen: mittig wurden zunächst 100 mm schallentkoppelnde MW-Profile montiert sowie 80 mm dicke Mineralwollplatten eingelegt. Beidseitig erhielt diese Wand dann eine Dreifachbeplankung mit einer speziellen Rigips-Schallschutzplatte („Die Blaue“) in

Gute Planung und exakte Ausführung waren auch bei den Deckenanschlüssen der Trennwände gefragt, um Schallbrücken zu vermeiden. Lediglich die mittig liegende Schallschutzwand wurde mit einer Anschlussdichtung direkt an die Rohdecke angeschlossen. Die Vorsatzschalen hingegen wurden über elastische Kippsicherungen an der Rohdecke befestigt.

Abgehängte Schallschutzdecken

Die Schallschutzdecken aus drei Lagen Gipskarton (12,5 mm) wurden über spezielle elastische Stahlfeder-Schallschutzhänger zwischen 300 bis 700 mm tief abgehängt. Eine zusätzliche Schwierigkeit bestand darin, dass die Rohdecken eine gewisse, aus raumakustischen Gründen, notwendige Schräge aufwiesen und die abgehängten Decken zu einem Großteil ebenfalls schräg geplant wurden. Hier war also äußerste Genauigkeit notwendig, denn nahezu jeder Abhänger musste auf eine unterschiedliche, exakt vorgegebene

Raumakustik pur

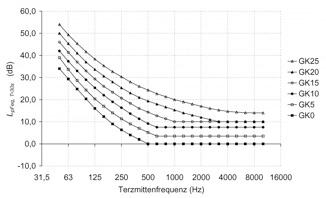

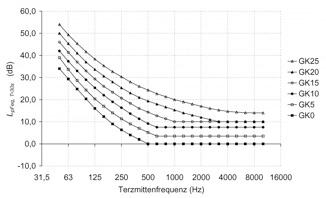

Bei den bauakustischen Messungen wurde eine üppig dimensionierte Beschallungsanlage eingesetzt. Betrieben mit Rosa Rauschen erzeugte diese dabei einen Schalldruckpegel von mehr als 105 dB SPL(A). Trotz dieses hohenSchalldruckpegels und infolge der beachtlich erzielten Schalldämmmaße der Wandkonstruktionen wurde eine saubere Bestimmung des Schalldämmmaßes nur in den unteren Frequenzbändern möglich. In den oberen Frequenzbereichen waren auch bei höchsten Schalldruckpegeln in den Aufnahmeräumen Immissionen in den angrenzenden Räumen trotz der niedrigen Ruhegeräusche von unterhalb GK10 weder hörbar, noch nachmessbar! Die Schalldämmmaße liegen, soweit sie ermittelt werden konnten, oberhalb von beachtlichen 85 dB!

Für Planer Dipl.-Ing. Oliver Hackhausen war die so geschaffene Atmosphäre „himmlischer Ruhe“ die perfekte Ausgangslage für die weitere raumakustische Ausstattung. Für unsere Studenten und angehende Audio Engineers ist neben der Schalldämmung zwischen den Räumen natürlich auch die Raumakustik, also der Klang im jeweiligen Aufnahme- oder Regieraum, von wesentlicher Bedeutung. Um eine gleichmäßige Verteilung des Schallfeldes vor allem im Bassbereich zu erzielen, wurden hinsichtlich der Eigenfrequenzverteilung günstige Seitenverhältnisse in allen Studioräumen mit nicht rechtwinkligen Geometrien gewählt. Ein Teil der abgehängten Decken wurde schräg gestellt.

Lüftung und Kühlung

Da die Regieräume 1 u. 2 sowie die Aufnahmeräume 1 u. 2 sich im Mittelblock des 3. OG befinden, gibt es keine Außenfenster und somit auch nicht die Möglichkeit, konventionell zu lüften. Dieser Umstand machte die Einrichtung einer zentralen Lüftungsanlage notwendig. Diese wurde hinsichtlich der sich maximal möglich aufhaltenden Studenten und Musiker in den jeweiligen Räumen konzipiert. Speziell wurden in Abhängigkeit der notwendigen Luftvolumina pro Zeiteinheit die Kanalquerschnitte und Strömungsgeschwindigkeiten und somit das erforderliche Leistungsvermögen der sich im Erdgeschoß befindlichen Lü

Die Kühlanlage ist komplett von der Lüftungsanlage getrennt. Diese wurde gemäß der berechneten, maximalen Kühllasten mit entsprechenden Reserven ausgelegt. Die notwendigen Wandgeräte in den Studios wurden von conceptA in das Raumakustikkonzept mit integriert. Bei der Installation der Wandgeräte war äußerste Sorgfalt (Schallentkoppelung) angebracht, da ansonsten störende Resonanzen hätten auftreten können.

Elektroinstallation und Erdungskonzept

Bei der Elektroplanung wurde besonderer Wert auf das Erdungskonzept und dem damit zusammenhängendem, notwendigem Potenzialausgleich gelegt. Dazu wurde eigens ein vollständig neuer Fundamenterder aus 4VA angelegt, das sich heute ca. zwei Meter tief im Erdreich, unterhalb des betonierenden Parkgaragenbodens befindet. Trotz des guten Erdkontaktes des Erders, wurde dieser zusätzlich an den vermaschten Bewehrungsstahl des 600 qm großen Betonbodens angeschlossen. Direkt vom Erder aus verläuft eine massive 95 qmm PE-Leitung auf die Haupt-Potenzialschiene des Bunkers. Von dieser aus sind zunächst alle Unterverteilungen des Gebäudes verkabelt worden. Darüber hinaus verläuft eine separate 25 qmm PE-Leitung direkt auf eine

Verkabelung Audio

Alle Studios und Aufnahmeräume sind so miteinander verkabelt, dass von jedem Regieraum aus auf alle drei Aufnahmeräume zugegriffen werden kann. Des Weiteren sind auch sämtliche Regieräume untereinander verbindbar. Hierbei kamen ausschließlich TT-Phone/Bantam-Patchbays sowie mit XLR-Anschlusstechnik versehende Wallboxes zum Einsatz. Insgesamt wurden ca. 1.000 Meter Multicore-Leitung verlegt! Dabei war es uns wichtig, dass benachbarte Studioräume aus akustischen Gründen nicht von Audio- oder anderen Leitungen durchstoßen wurden. Stattdessen verlaufen alle Raum verbindenden Versorgungsleitungen außen auf den Fluren, und dort innerhalb einer speziellen Brandschutzdecke. Die Verkabelungsart wurde weitgehend nach dem Prinzip des gestoßenen Schirms bzw. gemäß „Forward Referencing“ ausgeführt.

Greenscreen

Für unseren Greenscreen-Raum haben wir ca. 30 qm Bunker-Stahlbetondecke ausbrechen lassen, um eine Deckenhöhe von ca. 9 m zu bekommen. Mit einem über 8 m möglichen Kameraabstand zur Hohlkehle, stehen unseren Filmstudenten somit hervorragende Möglichkeiten zur Verfügung. Für den perfekten Bau der Grün-Hohlkehle wurde eigens SAE Mitarbeiter, Sebastian Twele und sein Team aus Hamburg „eingeflogen“.

Danksagung

In meiner Eigenschaft als Projektleiter für Planung und Ausführung unseres neuen Campus in Bochum, möchte ich mich bei allen Beteiligten für Ihre hervorragende Mitarbeit und Unterstützung sowie den z. T. kompromisslosen Einsatz bedanken. Insbesondere bei Chris Müller (Geschäftsführer SAE Institute GmbH, Deutschland), Timo Swoboda (Manager SAE Institute Köln), Thomas Stark (Architekt und Lieferant etlicher, gnadenloser Impulse und Mastermind aller Gewerke), Friederich Schmidt (Vermieter und Spender zahlreicher, wohlschmeckender Brötchen), Ulli Storch (Amt f. Wirtschaftsförderung der Stadt Bochum), Anja

Facts & Figures

Gesamtfläche: 1.200 qm

Edit Area: 10 x Apple iMac 27“

Kameras: Panasonic, JVC, Canon

Film Tools: GFM Quad Dolly; ABC crane; Sachtler Artemis Steadycam; Sachtler stands

Film-Software: Adobe Creative Suite; Final Cut Pro Suite; Avid Media Composer; Autodesk Creation Suite

Mikrofone: Neumann; Sennheiser; AKG; Beyerdynamic; Electrovoice; Shure; SE Electronics; Oktava; Røde

Lautsprecher: Genelec; Klein & Hummel; Neumann; KS Digital; KRK; Blue Sky

Mischpulte/Controller: Neve Custom 75; TL Audio VTC 56 CH; Avid D-Control ES 48 CH; Avid D-Command ES 24 CH; Mackie

Outboard Gear: spL; dbx; Neve; TL-Audio; t.c. electronic; Dangerous Music; Drawmer; Focusrite; Klark Teknik; Lexicon; Universal Audio; Yamaha; SSL; Emperial Labs; Behringer

Audio-Software: Avid Pro Tools; Ableton Live; Steinberg Cubase; Propellerheads Reason; Apple Logic Studio

Audio-Plugins: McDSP; Sony Oxford; Universal Audio; Brainworx;

Räume

5 Seminarräume

1 Greenscreen Studio

1 Filmschnitt Studio

5 Regieräume

3 Aufnahmeräume

1 Bibliothek

Lounge-Bereiche

Die angegebenen Facts & Figures entsprechen dem Equipment-Status zum Start des Campus am 16.11.2011. SAE-Equipment befindet sich stets im Wandel und in Erweiterung, um aktuellen Anforderungen und Standards der Industrie gerecht zu werden.

Website

bochum.sae.edu

Der Autor

Nach Berufsausbildung und Studium der Elektrotechnik ist Ulli Schiller seit über 30 Jahren in der ProAudio-Branche tätig; davon 10 Jahre als Engineer in den Prison Studios in Verl mit dem Schwerpunkt Musikproduktion. Es folgten Tätigkeiten als Studio-Consultant der Firma Musical Sounds sowie als Geschäftsführer und Entwickler der Firma Kemsonic Audio Meßsysteme in Bielefeld. Im Bereich Live Engineering arbeitete er für die Jazzreihe Gütersloh u. a. mit Jonas Hellborg, John Scof

ield, Jack De Jonette, Peter Erskine, Bill Frisell, Ginger Baker, Lester Bowie & Art Ensemble of Chicago, Sherley Bessy, Art Blakely, Charly Antolini und Archie Shepp. Als Autor schrieb er zahlreiche Artikel für die Fachmagazine On Stage, Production Partner, Video, Recording Magazin, Keyboards sowie Feinwerktechnik & Messtechnik.

Im Rahmen eines Gast-Vortrags im Jahre 1989 an der SAE Frankfurt (School of Audio Engineering) kam er von dem Unternehmen nicht mehr los. Nach zweijähriger Dozententätigkeit in den Fächern Elektrotechnik, Akustik, Lautsprecher, Session Procedure und Digitale Audiotechnik folgten 18 Jahre Schulleitung am Standort Frankfurt. Heute arbeitet er als Senior Project Manager für die SAE Verwaltung in München und kümmert sich unter anderem um Standorterweiterungen, Study Abroad Programs sowie SAE Masterclasses.

Seit frühster Jugend lautet Ulli’s Motto: “Music is my engine!” Noch heute sind Gitarrespielen, Vocals und Songwriting fester Bestandteil seines Tagesablaufes. Die Liebe zur Musik, gepaart mit einer ungebrochenen Leidenschaft zur Studiotechnik und Musikproduktion, haben seinen Lebensverlauf massiv geprägt.